各種曲げ加工

木材の曲げ加工(表下)から、工房において利用しやすいと思われる加工について解説します。

|

各 種 曲 げ 加 工 | 積層曲げ | ||||

|---|---|---|---|---|---|

| 無垢材の曲げ | 挽き曲げ | ||||

| 化学的な前処理を行う曲げ | アンモニア処理 | ||||

| アルカリ処理 | |||||

| 事前縦圧縮曲げ | |||||

| 冷間曲げ | |||||

| 熱間曲げ | 内部発熱 (マイクロウェーブ/高周波加熱) | ||||

| 外部加熱 | 直火法 | ||||

| 熱板加熱法 | |||||

| 煮材法 | |||||

| 蒸材法 | 高圧法 | ||||

| 低圧法 (常圧法) | |||||

積層曲げ (Laminated Bending)

この方法は、天童木工が行っていることで有名ですし、アメリカの家具作家 Thomas Moser の作るウインザー チェアの曲げ部品も積層曲げです。また、ハンス ウェグナーの椅子に見られますが(PP Mobler 製 Lounge Chair : PP-112 のアーム部分 等)、同一材から木取ったベニア(薄板)による積層部品は、積層部があまり目立ちません。型さえあれば比較的容易に曲げ部品が製作できる方法ですし、椅子のパーツ製作法として利用価値はあると思います。

この方法は、天童木工が行っていることで有名ですし、アメリカの家具作家 Thomas Moser の作るウインザー チェアの曲げ部品も積層曲げです。また、ハンス ウェグナーの椅子に見られますが(PP Mobler 製 Lounge Chair : PP-112 のアーム部分 等)、同一材から木取ったベニア(薄板)による積層部品は、積層部があまり目立ちません。型さえあれば比較的容易に曲げ部品が製作できる方法ですし、椅子のパーツ製作法として利用価値はあると思います。

積層曲げの方法は、薄板どうしに接着剤を塗り、積層して合板やパーティクルボード等で制作した型に当て、圧締し、曲げ部品を得る方法です。アメリカの雑誌などでは、バキュームによる成型装置と、それを用いた成型も見られます。成型範囲は限られますが、型は片側ですみます。

製品強度は、接着剤の強度によります。工房で積層曲げを行うには、曲げ易い厚さ1mmから5mm位までの薄板を曲率によって選択すればいいと思います。型はオス型、メス型の両方作るほうがベターですが、試作や単品では片側だけ作ってクランピングすることも可能です。

LEFT:Hi-Back C-1 / 585(w) 708(d) 760(h) / 座面:アクリルテープ

LEFT:Hi-Back C-1 / 585(w) 708(d) 760(h) / 座面:アクリルテープ

RIGHT:Hi-Back C-2 / 580(w) 788(d) 900(h) / 座面:アクリルテープ

デザイン・制作:葛城弘治・菅原 亮 / 1986

積層曲げは無垢曲げと違い、型から外したときに製品の「R」(曲率) がばらつかない。強度がある。スプリングバック(曲げ戻り)を、ほとんど生じないという利点があります。いつも一定の「R」や、同じ品質のパーツを得ることができるということは製作側にとり、非常に大きなメリットです。

留意点としては、使用する接着剤は「酢ビ(酢酸ビニール系接着剤:通称白ボンド)」では弱いようです(Rにもよりますが、多少スプリングバックを生じる場合があります)。「酢ビ」の場合は「尿素」と半々の割合で混ぜて使用するか、「水性ビニール系ウレタン樹脂接着剤」などにすべきです。また、積層曲げは接着剤の使用量が多くなり、材の含水率が上がりますので、十分に乾燥させてから型から外すようにします。型から外すのが速すぎると、曲率が変わる場合があります。

積層曲げは基本的にスプリングバックを生じませんので、「型」の「R」はスプリングバックを見越して仕上がりより小さくする必要はありません。

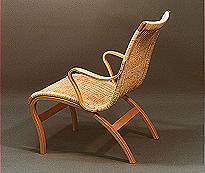

LEFT:Lounge Chair Type1 / 620(w) 765(d) 900(h) / 座面:アクリルテープ

LEFT:Lounge Chair Type1 / 620(w) 765(d) 900(h) / 座面:アクリルテープ

RIGHT:Lounge Chair Type2 / 700(w) 845(d) 900(h) / 座面:Natural Rattan

デザイン・制作:葛城弘治・二階堂宏樹 / 1987

図面で書いた仕上がり寸法と同じ「R」で「型」を制作して構いません。ただし、材の含水率によっては成型後、曲率が変わる可能性があります。材の含水率が高い場合は、成型後乾燥によって曲率は小さくなり、低い場合はその逆です。

仕上がった部品の一部、ベニアの間に隙間がある場合は、木粉を詰め、瞬間接着剤(金属用低粘度タイプ)を滴下して補修しておきます。

積層曲げの参考写真(モノクロ写真)は下のプロトタイプ(カラー写真)に使用した積層曲げ部品の制作風景です。写真は、厚さ1.5mmの薄板を積層して曲げを行っています。モデリングのため、型は片側しか制作していません。参考写真の部品は、複合「R」ですが、背板や肘掛(アームボウ)などのような単純「R」の部品を作るのはかなり容易です。